工業用模切機:類型、自動化與選擇策略全指南

工業用模切機是用於高精度、高重複性切割與材料成型的製造系統。常見類型包括平壓式、輪轉式(圓壓圓)和雷射模切機,每種機型分別適用於不同的材料與生產量。自動模切機整合了伺服控制、CCD 視覺對位和自動進料等功能,以提升效率與一致性。在這些選項中,對於涉及厚材料、硬質材料或多層材料,且切割力與準確性至關重要的工業應用,平壓式模切機仍是不可或缺的首選。

什麼是工業用模切機?

在精密製造領域,效率與準確性至關重要。不同於手工或手動模切工具,工業用模切機專為連續運行、高精度及整合至自動化生產線而設計。這些系統旨在受控壓力下,針對大規模製造進行材料的切割、成型或沖孔。

它們廣泛應用於電子、包裝、汽車零件、鞋類、醫療用品和工業材料加工等產業,在這些產業中,一致性、效率和擴展性是成功的關鍵。

工業用模切機的類型

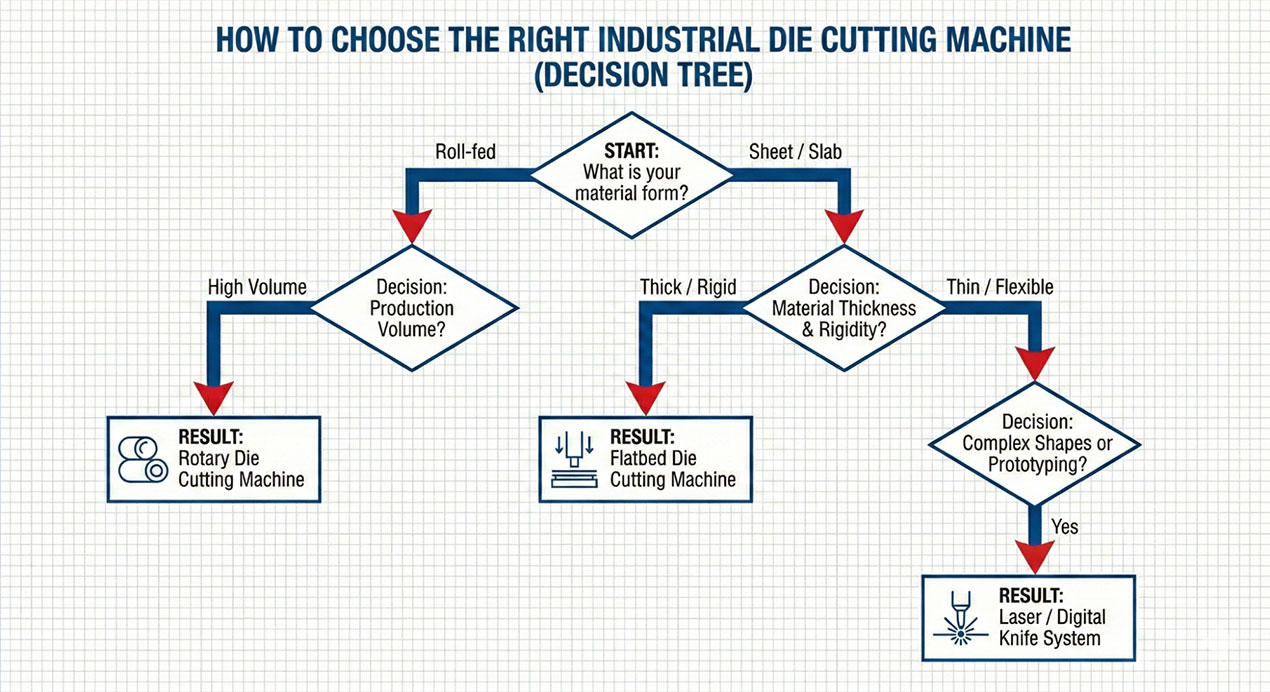

選擇合適的設備始於了解現有的技術現況。工業用模切機大致可根據其切割機制和生產形式進行分類,了解這些差異對於正確選擇機型至關重要。

平壓式模切機 (Flatbed Die Cutter)

業內最通用且強韌的選項是平壓系統。平壓式模切機(業界俗稱平壓機或裁斷機)利用垂直壓合動作,在每個加工週期中,刀模和材料保持靜止。

平壓式系統在工業環境中備受青睞,原因包括:

- 能在整個刀模上施加均勻的切割壓力

- 可處理較厚或多層材料

- 即使在較低的生產速度下也能保持高切割精度

平壓式模切機常用於塑膠片、橡膠、泡棉、墊片、絕緣材料和精密元件,使其成為工業模切的基石。

例如:3M 等品牌的家用洗碗海綿就是使用油壓平壓式裁斷機製造的。鎰群(Yicheen)的機台能夠在單次沖程中同時模切超過 100 塊。我們在該領域的專業技術,反映在我們於泡棉與菜瓜布加工產業中擁有 80% 的高市佔率。

輪轉式模切機 (Rotary Die Cutting Machine)

平壓式機台優先考慮壓力和厚度,而輪轉系統則為速度而生。輪轉式模切機使用圓柱形刀模進行連續滾動動作。它們優化於:

- 高速、大批量生產

- 捲對捲(Roll-fed)進料材料

- 薄型且具柔性的基材

輪轉系統在標籤生產、膠帶和薄膜加工方面表現優異,但由於壓力限制,較不適用於厚重或硬質材料。

雷射模切系統 (Laser Die Cutting Systems)

雷射技術完全擺脫了實體刀片,提供了一種數位化的替代方案。雷射模切系統以數位控制的雷射光束取代實體刀模。這些系統提供:

- 免開模切割(無刀具成本)

- 極高的設計靈活性

- 針對小批量生產的快速換線

然而,雷射系統通常以切割力交換靈活性,使其更適用於薄材料、原型開發或高度定制化生產,而非重型工業切割。

數位切割機(震動刀) (Digital Knife Cutting Machines)

對於對熱敏感或需要比雷射更整潔邊緣的材料,數位切割系統是理想的解決方案。這些機器使用高頻振動刀片(震動刀)切穿重型泡棉、蜂窩板和皮革等材料,且不會造成燒焦。與雷射系統一樣,它們無需刀模且由 CAD 驅動,非常適合打樣製作和小批量生產。

綜合分析:平壓式 vs. 輪轉式 vs. 數位切割技術

在這些技術之間做出選擇,涉及在材料限制、生產目標與預算之間取得平衡。沒有所謂「最好」的機器,只有「最適合」特定應用的機器。

例如,雖然輪轉系統提供無與倫比的速度,但其高昂的刀模成本使其在短程生產中效率低下。相反,雷射和數位切割系統提供極佳的靈活性,但在處理厚零件大規模生產所需的產量時可能會感到吃力。

下表列出了關鍵的權衡因素,幫助您評估最適合您生產線的選擇:

| 特性 / 指標 | 平壓式模切 (Flatbed) | 輪轉式模切 (Rotary) | 雷射模切 | 數位切割 (震動刀) |

|---|---|---|---|---|

| 主要切割機制 | 垂直油壓壓合 | 連續滾動圓筒 | 熱能雷射光束 | 高頻振動刀片 |

| 最佳生產量 | 中至高 | 極高 (大規模生產) | 低 / 打樣 / 客製化 | 低至中 / 打樣製作 |

| 材料進料格式 | 片材或捲材 | 僅限捲材 | 片材或捲材 | |

| 最大材料厚度 | 優異 (最厚且硬) | 有限 (薄/具柔性) | 有限 (視功率而定) | 極佳 (厚泡棉/軟材) |

| 切割力 (噸數) | 極高 | 低至中 | 不適用 (非接觸) | 不適用 (切片動作) |

| 刀模成本 | 適中 (鋼刀模) | 高 (精密加工圓筒模) | 零 (數位檔案) | 零 (數位檔案) |

| 設定與調機時間 | 適中 | 長 | 極短 (立即) | 極短 (立即) |

| 切邊品質 | 優異 (擠壓切割) | 優異 (乾淨切片) | 潛在燒焦/熔痕 | 優異 (乾淨無燒焦) |

此對比凸顯了為何儘管數位和高速輪轉技術不斷進步,平壓式模切機在需要大壓力、厚材料通用性以及中等批量生產中具備成本效益的工業應用中,仍然不可或缺。

什麼使模切機具備「自動化」?

現代製造業需求的不僅僅是機械切割力,還需要智慧化運作。自動模切機的定義不僅在於動力化,還在於其能在極少人工干預下執行多個生產步驟的能力。

關鍵的自動化功能包括:

- 自動進料與卸料系統

- 伺服驅動運動控制

- CCD 視覺對位系統

- 在線對齊與自動堆疊

- PLC 程式流程控制

自動化等級說明

為了幫助製造商評估需求,自動化可分為三個不同層級:

- 手動:依賴操作員進料與定位。適用於小批量或打樣。

- 半自動:輔助進料或定位。適用於中等產量生產。

- 全自動:整合進料、定位與出料。適用於大批量工業生產。

在工業環境中,全自動模切機可顯著提高產量、良率一致性和人工效率,尤其是與 CCD 定位和伺服控制系統搭配使用時。

動力來源至關重要:油壓 vs. 氣壓 vs. 電子伺服

除了自動化,動力機制決定了機器的能力:

- 油壓 (Hydraulic):提供高噸數(切割力),對於切割緻密橡膠、厚複合材料和多層疊層至關重要。

- 氣壓 (Pneumatic):使用氣壓;速度更快但壓力較低,適用於輕質材料和半斷 (Kiss-cutting) 加工。

- 電子伺服 (Servo-Electric):提供最高精度和更乾淨的運作,非常適合醫療或電子乾淨室環境。

如何選擇合適的工業用模切機

做出最終決定需要考量生產線的全局。選擇正確的工業模切系統需要評估實際生產條件,而非僅看機器規格。

關鍵決策因素清單:

- 材料類型(薄膜、泡棉、橡膠、塑膠片、複合材料)

- 材料厚度與密度

- 所需切割力(噸數)

- 切割精度要求

- 生產量與週期時間(Cycle Time)

- 自動化程度與人力可用性

- 未來擴展性與製程整合

針對薄膜優化的機器在處理硬質片材時可能會失敗,而高壓平壓系統對於極高速的捲料加工則可能是不必要的。將機器構造與材料行為相匹配至關重要。

為什麼平壓式模切機在工業應用中仍然不可或缺?

即便替代技術興起,傳統的平壓機並未過時。儘管有輪轉和雷射系統,平壓式模切機在工業製造中仍扮演核心角色。

它們提供一致壓力、穩定定位和材料通用性的能力,使其在以下應用中不可替代:

- 厚重或硬質材料

- 多層裁切

- 精密工業零件

- 多變的材料格式處理

在許多自動化生產線中,當切割力與準確性不容妥協時,平壓式模切機是提供最可靠的解決方案。

預算與投資報酬率 (ROI) 考量:新機 vs. 二手機

在規劃投資時,請考慮長期價值:

- 新機:附帶保固、最新的安全功能和技術支援,確保長期可靠性與更高的轉售價值。

- 二手機:預算有限時的經濟選擇。然而,買家應仔細檢查油壓系統和機械磨損,以避免隱藏的維護成本。

真實成功案例:在印後落料製程中實現精密

為了說明選擇正確工業模切機的影響,請參考鎰群(Yicheen)案例組合中的這個例子。

挑戰:品質不一與堆疊混亂

一家印刷公司在印後薄膜落料 (Blanking) 製程中面臨挑戰。現有設備產生的切割效果不一,導致成品堆疊散亂、未對齊。這不僅影響產品品質,也造成下游包裝與處理的效率低下。

鎰群解決方案:精密與自動化

鎰群為其印後薄膜落料線提供了專注於精度與自動化處理的解決方案。通過整合具備優異對齊能力和自動堆疊功能的機台,生產流程得到了轉型。

結果:完美對齊與效率提升

視覺對比說明了一切:經由鎰群設備處理的材料對齊完美且堆疊整齊,與之前設備產生的混亂輸出形成鮮明對比。

工業用模切機常見問題 (FAQs)

-

平壓式模切機與裁斷機有什麼區別?

它們指的是相同的工業設備,區別僅在於不同產業的術語習慣。

-

自動模切機一定更好嗎?

不一定。自動化程度應與生產量和材料複雜度相匹配。過度自動化可能會增加不必要的成本。

-

哪些材料需要使用平壓式模切機?

橡膠、泡棉、塑膠片、絕緣板和多層複合材料通常需要平壓系統。

-

CCD 定位模切機的精度有多高?

CCD 系統顯著提升了對齊精度,特別是對於印刷或有圖案的材料,能有效減少廢料。

-

如何在油壓系統和全電子伺服系統之間做選擇?

需要強大壓力選油壓,需要潔淨度與極高響應精準度選全電子伺服。

與鎰群 (Yicheen) 合作,獲取您的模切解決方案

投資切割技術是一項影響整個生產流程的策略性決定。工業用模切機並非一體適用。了解機器結構、自動化水平和材料行為是做出正確投資決策的基礎。

通過選擇正確的工業、自動化或平壓式模切機,製造商可以實現更高的效率、更好的產品一致性和長期的生產穩定性。準備好優化您的生產線了嗎?立即聯繫我們的專家進行免費諮詢。